- ホーム

- 錆び、腐食の問題解決します!

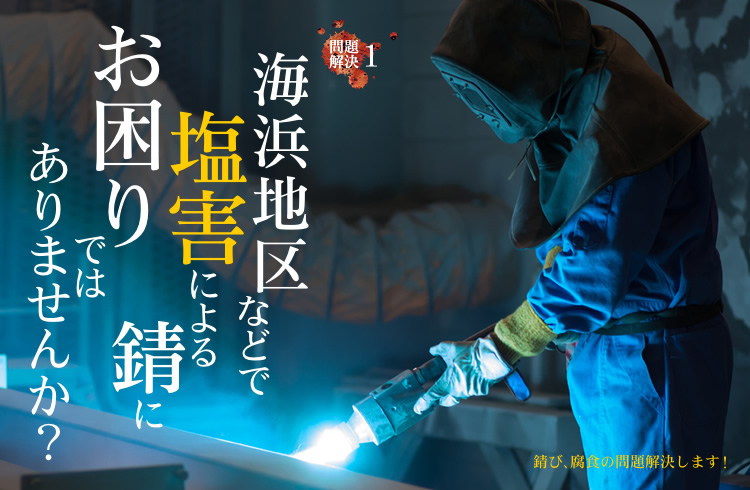

- 海浜地区などで塩害による錆にお困りではありませんか?

塩害にも強い防食処理でお悩みを解決いたします。

沿岸部に近い場所でご使用になられる製品を設置する計画の場合、海から到達する塩分による影響を考慮する表面処理仕様が求められます。

一般的に、直接波しぶきがあたる場所を「岩礁隣接地域」、海岸から200m~500m以内を「重塩害地域」、海岸から2km以内を「塩害地域」と区別して塩害対策を施すことになります。

地域によって塩の届く距離に若干の差があり、塩の到達距離に差が出ますので沿岸から500m以上離れていても塩害が発生する場合があります。

塩害対策には耐塩性能の高い塗装を定期的に施す方法や、溶射にて電気的に防食する方法、素材を塩害に強いステンレス鋼で製作する、または溶融亜鉛めっきを施すなど、素材による手法や表面処理による塩害対策の手法が考えられます。

弊社では、海沿いなどの立地のため常に塩害にお悩みのお客さまにさまざまな環境下でも長期防食を実現する金属溶射皮膜を提案しています。

金属溶射はお使いになる環境に適した金属溶射材料・皮膜厚さを任意に選定できます。

また、溶射の上に塗装を施すことによりさらなる長期防食も可能です。

欧州の北海油田の設備での防食仕様で多大な実績があるアルミニウム・マグネシウム合金は、塩害地域に特に良好な防食性・耐食性を保持しています。皮膜の腐食を促進して耐用年数を調べる複合サイクル試験の結果から、100年防食が期待できます。(以下の実験結果を参照ください。)

特に、塗り替えの難しい海浜部の鉄塔・タンク・煙突・橋梁等においては、長期にわたりメンテナンスが大幅に軽減され、ライフサイクルコストの低減になります。

新免鉄工所では「100年錆びさせない」をモットーに掲げ、お困りのお客さまに満足いただける防錆処理、表面処理を提案しています。

■関連サービス

→ 溶射(ガス溶射・アーク溶射・プラズマ溶射)

→ 塗装

アーク溶射

ガス溶射

以下は、防食溶射についての実験データです。ご参考ください。

● 実験内容

テストピース(SS400材)に溶射、溶射+封孔、メッキを施し塩水を一定時間噴霧し続け、

赤錆発生までの時間を計測。

● 各皮膜の実験終了後の皮膜状態

| 図番 (経過時間) | 図1 (10000時間後) | 図2 (10000時間後) | 図3 (9000時間後) | 図4 (2000時間後) | 図5 (480時間後) |

|---|---|---|---|---|---|

| 実験前 | AI80µm シリコン樹脂 |

AI80µm 封孔処理なし |

Zn50%・AI50% 50µmシリコン樹脂 |

亜鉛めっき 60µm |

アルミニウム めっき60µm |

|

|

|

|

|

|

● 塩水噴霧試験結果

| 施工 種類 | 仕様 | 結果(時間) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 皮膜種類 | 皮膜厚さ (µm) | 封孔材 | 280 | 480 | 960 | 2000 | 3000 | 4500 | 6000 | 7500 | 9000 | 10000 | |

| 溶射+ 封孔 | AI-99.7% | 80(図1) | シリコン 樹脂 | ||||||||||

| AI-99.7% | 150 | シリコン 樹脂 | |||||||||||

| AI-95%・ Mg-5% | 150 | シリコン 樹脂 | |||||||||||

| Zn-50%・ AI50% | 100 | シリコン 樹脂 | |||||||||||

| Zn-50%・ AI50% | 50(図3) | シリコン 樹脂 | |||||||||||

| 溶射 | AI-99.7% | 80(図2) | 無 | ||||||||||

| AI-99.7% | 150 | 無 | |||||||||||

| Zn-87%・ AI-13% | 100 | 無 | |||||||||||

| Zn-85%・ AI15% | 100 | 無 | |||||||||||

| AI-95%・ Mg-5% | 150 | 無 | |||||||||||

| メッキ | 溶融亜鉛 メッキ | 60(図4) | ー | ||||||||||

| アルミニウム メッキ1種 | 60(図5) | ー | |||||||||||

● 試験条件

| テストピース角度 | 垂直から20±5° |

|---|---|

| 温度 | 35±2℃ |

| 塩濃度 | 5.0±0.5% |

| pH | 6.5〜7.2 |

| 塩水噴霧量 | 1〜2ml/h/80cm² |

| 空気圧 | 0.0980±0.01Mpa |

[ 耐食溶射 ]

皮膜が摩耗し母材が酸素に触れるまで酸化を防ぐ為、皮膜の厚さが厚ければ厚いほど耐食性は増します。

※厚みをつけすぎると皮膜自身が割れやすくなってしまう為、溶射する材料及び仕様を十分、検討する必要があります。

防食溶射中

防食溶射後